在中國科學院潔凈能源A類戰略性先導科技專項的資助下,中國科學院工程熱物理研究所循環流化床實驗室團隊針對水泥窯爐現有脫硝技術面臨的問題,在不改變主要生產工藝流程的情況下,創新性提出了適用于燃煤水泥窯爐的原位還原脫硝技術[5],下面對其技術原理、技術特點、可行性驗證結果以及示范應用效果進行詳細介紹。

2.1 技術原理與特點

原位還原脫硝技術原理如圖1所示。與原有工藝流程直接向分解爐給入冷煤粉相比,該方法利用還原爐對煤粉進行預熱處理,原分解爐給煤改為從還原爐給入并進行自持預熱,以獲得高溫氣固二元燃料 (煤焦和煤氣),之后進入分解爐內燃燒,為水泥生料分解提供熱量。煤粉經過預熱處理后,一方面,一部分燃料氮在還原爐中直接轉化為氮氣,減少了燃料型NOx的生成,實現分解爐煤燃燒NOx原位脫除;另一方面,獲得的高溫燃料與冷煤粉相比具有更強的還原性,進入分解爐后,可對窯氣中的高濃度NOx進行強還原。該技術對現行水泥生產工藝改動較少,因而投資和運行成本與現有技術相比具有較大優勢,而采用獨特的煤粉預熱形式,更使得分解爐可以燃用劣質煤和粗顆粒煤,拓展了分解爐的燃料適應性,同時可以達到節能效果。

2.2 技術可行性驗證

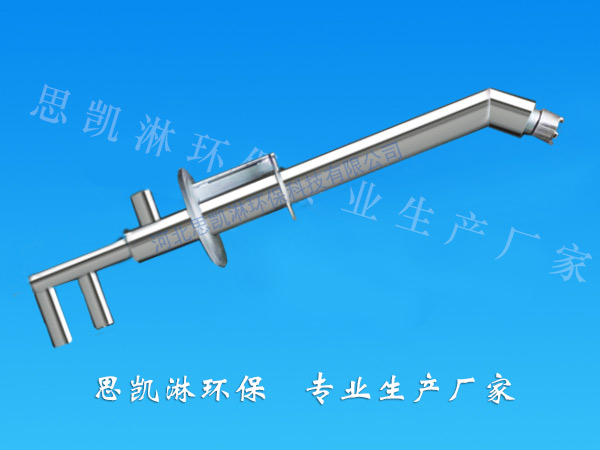

在實驗室條件下,對原位還原脫硝技術的可行性和有效性進行了試驗驗證,驗證平臺示意見圖2。

圖2 原位還原脫硝技術驗證平臺

試驗平臺主要由還原爐、分解爐、燃氣熱風爐、煙氣冷卻器、布袋除塵器、以及測控系統等組成。燃氣熱風爐用于產生高溫煙氣,以模擬回轉窯窯尾出口窯氣,通過與高濃度NO氣體混合,可以調節窯氣中的NO濃度。煤粉經過還原爐預處理后產生高溫氣固二元燃料,并進入分解爐內燃燒,為水泥生料分解提供熱量。還原爐處理煤量5 kg/h,分解爐高度7.5 m,分解爐溫度900 ℃,窯氣量與分解爐煙氣量按照實際回轉窯與分解爐給煤比例設計。試驗過程中,參照實際回轉窯窯尾煙氣溫度和NO濃度,通過調節燃氣熱風爐參數和NO配氣流量,將模擬窯氣溫度控制在1?000 ℃左右,同時將模擬窯氣中NO濃度控制在1?200 ppm,待分解爐內燃燒狀態完全達到穩定狀態后,測量分解爐出口煙氣的NOx濃度。試驗結果顯示原位還原技術的脫硝效率在60%~80%[5],且受到還原爐運行條件(還原爐溫度、燃燒份額)以及分解爐配風條件等因素的影響。驗證結果表明,原位還原脫硝技術用于燃煤水泥窯爐脫硝是完全可行的,而且具有良好的脫硝效果。

2.3 工程示范應用效果

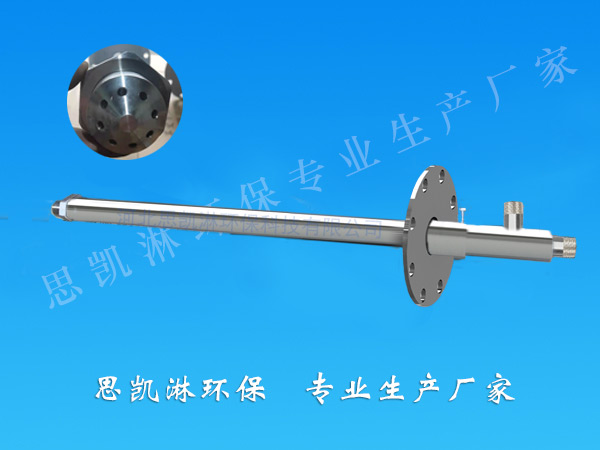

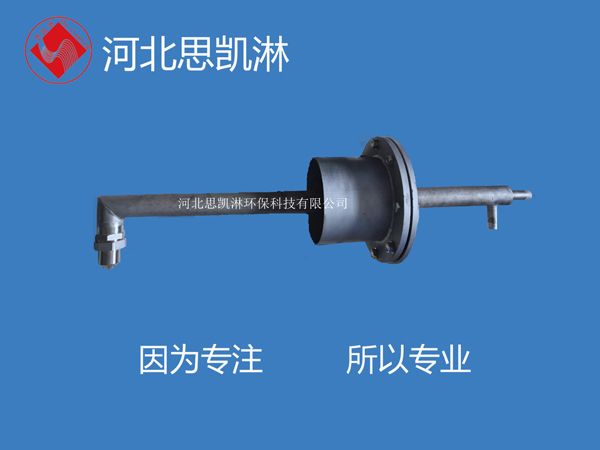

基于中試驗證結果,原位還原脫硝技術在寧夏某燃煤水泥窯爐生產線上獲得了工程示范應用。該水泥窯爐設計熟料產量2?500 t/d,實際產量2?900 t/d左右,采用五級懸浮預熱和窯外預分解工藝,采用SNCR脫硝技術,氨水噴灑位置位于分解爐出口與C5進口之間的煙道上。圖3所示為2?500 t/d水泥窯爐低NOx技術示范工程概貌。

圖3 2?500 t/d水泥窯爐低NOx技術示范工程概貌

在示范工程投運期間,委托水泥行業權威檢測機構對水泥窯爐氮氧化物實時排放情況進行了第三方測試,圖4所示為示范工程投運情況下4 h內NOx排放濃度測試情況,圖中數據為根據10% O2的折算值。測試期間,噴氨量穩定在250 L/h左右(同等規模水泥窯爐的噴氨量一般控制在400~500 L/h)。從圖示數據可以看出,大部分時間內NOx排放濃度較為平穩,波動幅度很小,測試期間NOx排放的平均值為80 mg/m3,實現了NOx超低排放。鑒于現場實施條件的限制,原位還原技術尚有很大的優化空間,其脫硝能力還可以得到進一步提升,這也是研發團隊未來的研究重點。

圖4 示范工程投運后NOx排放濃度監測情況

測試期間,對水泥熟料生產的煤耗數據進行了記錄,示范工程投運前的平均煤耗約144.6 kg/t熟料,投運期間的平均煤耗約為141.5 kg/t熟料,原位還原脫硝技術并不會增加水泥熟料生產煤耗。

1)水泥工業NOx超低排放勢在必行,原位還原低氮技術中試結果表明,該技術可以顯著降低氮氧化物排放,試驗條件下的脫硝效率可達60%~80%。

(2)2?500 t/d水泥窯爐應用原位還原脫硝技術后,在較少噴氨量及煤耗略降低的條件下,NOx排放達到80 mg/m3,實現了水泥窯爐NOx超低排放。

(3)原位還原脫硝技術可以顯著降低燃煤水泥窯爐氮氧化物排放,為水泥工業實現超低排放提供了一條新的技術路徑。